TERMOGRAFIA

A Termografia é a técnica que estende a visão humana através do espectro infravermelho(*). A vibração de campos elétricos e magnéticos que se propagam no espaço a velocidade da luz, gera uma onda eletromagnética, e o conjunto de ondas eletromagnéticas formam o espectro eletromagnético. O Infravermelho é uma frequência eletromagnética naturalmente emitida por qualquer corpo, com intensidade proporcional à sua temperatura. A termografia hoje tem um papel muito importante na área de manutenção preventiva. Através da sua utilização, é possível eliminar muitos problemas de produção, evitando falhas elétricas, mecânicas e fadiga de materiais.

(*)Radiação infravermelha é uma parte da radiação eletromagnética cujo comprimento de onda é maior que o da luz visível ao olho do ser humano, porém menor que o das micro-ondas, consequentemente, tem menor frequência que a da luz visível e maior que a das micro-ondas. O vermelho é a cor de comprimento de onda mais larga da luz visível, compreendida entre 700 nanômetros e um milímetro.

No espectro eletromagnético, os infravermelhos subdividem-se em infravermelhos curtos (0,7-5 µm), infravermelhos médios (5-30 µm) e infravermelhos largos (30-1000 µm). Entretanto, esta classificação não é precisa porque em cada área de utilização, tem-se uma ideia diferente dos limites dos diferentes tipos. Os infravermelhos estão associados ao calor porque os corpos na temperatura normal emitem radiação térmica no campo dos infravermelhos.

APLICAÇÕES

Manutenção Preventiva:

– Geração de energia elétrica

– Distribuição de energia elétrica

– Linhas de transmissão de energia elétrica

Monotorização do Processo Industrial:

– Inspeção de tubagens e fornos

– Inspeção de refratários

Ensaios Não Destrutivos:

– Vazios em materiais compostos

– Corrosão em metais e verificação de juntas soldadas

Linhas de AT e Subestações: transformadores, cubas, pipas, radiadores, seccionadores, barramentos, etc.

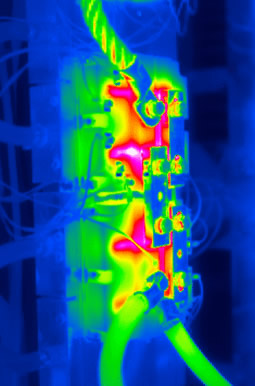

Quadros de BT: barras, cabos, bornes, fusíveis, contatos, etc.

Isolamento: refratários de fornos, calorífugo de conduções, depósitos, recintos, edifícios e naves industriais, etc.

Equipamento de Processo de calor e frio industrial: Intercambiadores, depósitos, conduções, válvulas, caldeiras, rolos, etc.

Componentes: eletrônica, eletricidade, automação, vidro, cerâmica, etc.

VANTAGENS DA TERMOGRAFIA ELÉTRICA

Como a maior parte dos problemas num sistema elétrico são precedidos de uma mudança de temperatura, um inspetor de termografia bem treinado e experiente está apto a identificar e a analisar os problemas antes que uma dispendiosa falha tenha lugar.

As inspeções elétricas realizadas através do recurso á termografia, trazem muitos benefícios. As duas vantagens chave deste processo são:

1- Redução do tempo e dos custos das desmontagens, reparações e montagens de componentes que estão em boa condição para operar. Este gênero de reparações que não têm grandes efeitos práticos e são financeiramente dispendiosos, provocam em média uma redução de 30% na produção não sendo garantido que o problema esta resolvido depois da reparação, visto que a localização e o cerne do problema não foram estabelecidos. Com uma inspeção termográfica, consegue-se identificar o problema e só proceder à reparação do componente afetado.

2- Problemas graves que existem e que estão em iminente ruptura são facilmente identificados, dando tempo para a sua reparação antes que os seus efeitos (potencialmente nefastos) se façam sentir. Na maioria dos casos, o problema é identificado muito antes de se tornar crítico. Dependendo da temperatura, a decisão de reparação pode ser tomada com tempo podendo ser agendada, dando á organização a possibilidade de minimizar perdas ganhando eficiência e minimizando custos.

Além destas duas vantagens, outras há que sendo baseadas nelas também são de grande e igual importância:

– Segurança: Uma falha num componente elétrico pode ser catastrófico, provocando ferimentos ou mesmo a morte a colaboradores, pessoal de manutenção ou mesmo no público. Maior segurança no sistema: localizando o problema antes que ocorra, reduz-se em reparações não calendarizadas, em danos no equipamento e em tempo de não produção.

– Aumento de Lucro: com a diminuição dos tempos de paragem e aumento do tempo produtivo, com menos manutenção, melhores componentes e rápidas reparações, os custos de manutenção baixam levando a um aumento do lucro.

– Redução de custos de reparação: O custo de uma reparação de emergência é 10x maior do que uma reparação planeada.

– Inspeções mais eficientes: Como todos os problemas elétricos se anunciam através de um aumento da temperatura, são mais facilmente detectados num mais curto período de tempo. Não é necessário a paragem na produção para a realização da inspeção elétrica termográfica. Redução de peças de substituição em stock: Se através da inspeção de termografia se consegue ter uma maior margem de tempo, então menos peças são precisas em inventário. Se se conseguir reduzir 10% das peças em stock, é menos 10% de custos nessa área.

– Redução de custos operacionais: Com todo o sistema elétrico a funcionar melhor e em maiores períodos de tempo, a redução e o melhoramento da eficiência das inspeções, manutenções e reparações vão diminuir os custos totais com essas operações.